高強(qiáng)度鋁合金結(jié)構(gòu)強(qiáng)韌性差一直是困擾航空航天、高速列車等重大裝備的世紀(jì)難題。自從焊接技術(shù)發(fā)明以來,鋁合金熔焊結(jié)構(gòu)頻繁發(fā)生疲勞破壞,根源在于損傷演化機(jī)理不明。在一次高倍顯微觀察中,研究人員偶然發(fā)現(xiàn)在激光焊接7075鋁合金熔合線處存在著一個寬度僅為數(shù)十微米的貫穿板厚的細(xì)小等軸晶區(qū)(Fine eQuiaxed Zone,F(xiàn)QZ),這種極易被忽視的細(xì)晶帶在鋁合金和鋼結(jié)構(gòu)中普遍存在,例如載運(yùn)裝備用2000系、5000系、6000系、7000系和8000系鋁合金及能源用鋼S960、G115和Cr92等,焊接熱源覆蓋激光、電子束、等離子束和電弧,廣泛用于航空航天、能源動力、高速列車、海洋船舶等。研究顯示,細(xì)晶帶是接頭硬度和強(qiáng)度的區(qū)域,在結(jié)構(gòu)受載時,裂紋優(yōu)先萌生于細(xì)晶帶,造成破壞源于熱影響區(qū)(HAZ)的假象。為此,亟待探明熔焊接頭細(xì)晶帶的軟化及失效機(jī)理,為建造高損傷容限的輕量化鋁合金結(jié)構(gòu)提供科學(xué)支撐。

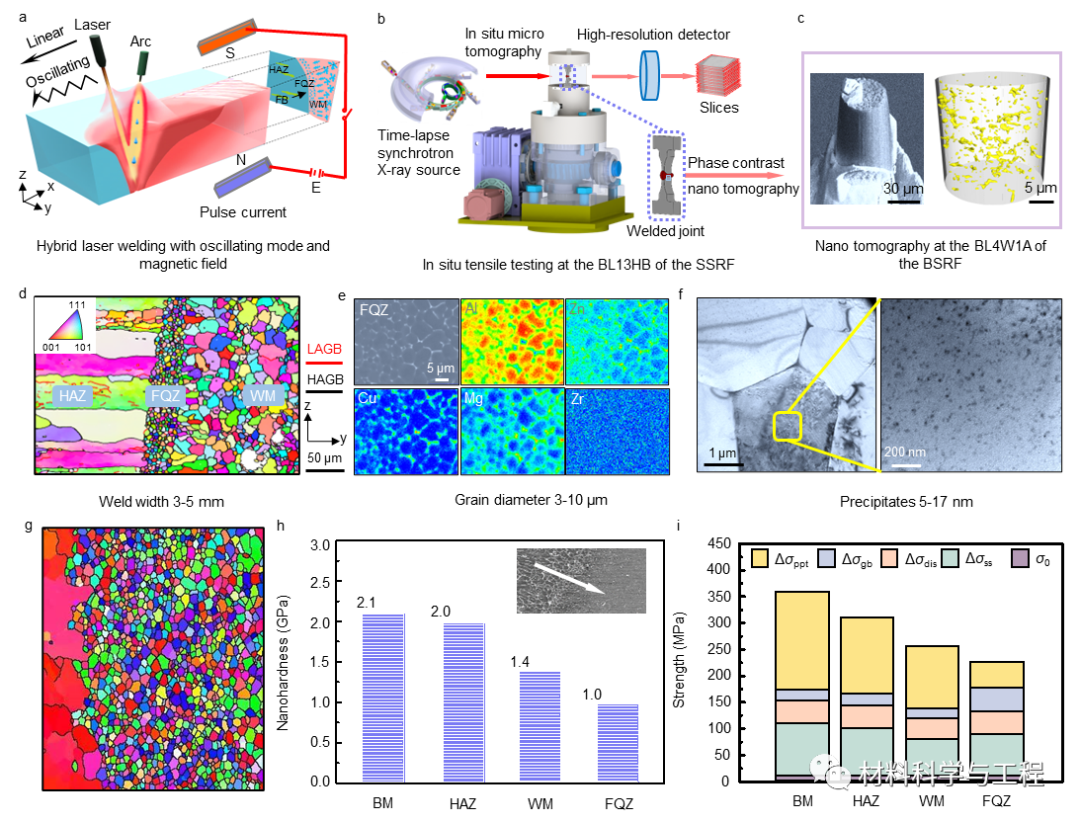

深入研究發(fā)現(xiàn),細(xì)晶帶內(nèi)部的細(xì)小等軸非枝晶是以母材中高溫穩(wěn)定相經(jīng)異質(zhì)形核而成,適宜的溫度梯度和熔池?cái)_動共同決定了細(xì)晶帶形成于HAZ區(qū)域。調(diào)節(jié)工藝參數(shù)能夠改變細(xì)晶帶的寬度,但無法完全消除細(xì)晶帶。基于高分辨X射線原位多尺度關(guān)聯(lián)成像技術(shù),發(fā)現(xiàn)影響7050鋁合金接頭性能劣化的本質(zhì)因素,探明了細(xì)晶帶軟化及沿晶失效機(jī)制,進(jìn)而提出了一種全新的“激光擾動+磁場脈沖”聯(lián)合制造策略,通過調(diào)控細(xì)晶帶的區(qū)間分布,大幅提升了激光熔焊接頭的強(qiáng)韌性,高于攪拌摩擦焊。相關(guān)成果以題為“Inhibiting weld cracking in high-strength aluminium alloys”發(fā)表在Nature Communications上,第一作者為西南交大牽引動力我國重點(diǎn)實(shí)驗(yàn)室胡雅楠博士(現(xiàn)為力學(xué)與航空航天學(xué)院講師),通訊作者為吳圣川研究員(康國政團(tuán)隊(duì),共同作者)、上海交大沈朝副教授(曾小勤團(tuán)隊(duì),共同作者)及曼徹斯特大學(xué)Philip J. Withers兩院院士,完成單位還包括西南交大(虞雨框碩士生,張旭教授)、中科院金屬所(郭翼研究員)、英國曼徹斯特大學(xué)(鐘向莉高工)、牛津大學(xué)(Alexander M. Korsunsky教授,Sergio Lozano-Perez教授)、中科院上海光源(付亞楠研究員,肖體喬研究員)、中國航空制造技術(shù)研究院(車志剛研究員)和北京高能所北京光源(袁清習(xí)研究員)。

作者綜合利用多種表征方法,獲取接頭各區(qū)的微結(jié)構(gòu)特征。根據(jù)第二相強(qiáng)化、細(xì)晶強(qiáng)化、位錯強(qiáng)化和固溶強(qiáng)化的關(guān)系模型,定量計(jì)算了析出相、晶粒尺寸、位錯密度和固溶原子對力學(xué)性能的貢獻(xiàn)。實(shí)驗(yàn)結(jié)果表明,細(xì)晶帶晶內(nèi)析出相數(shù)量減少致強(qiáng)度降低的幅度更大,是導(dǎo)致該區(qū)域力學(xué)性能劣化的重要原因之一;而析出相數(shù)量減少是由強(qiáng)化元素Zn、Mg和Cu嚴(yán)重的晶界偏析以及急速的冷卻凝固使得剩余溶質(zhì)原子來不及重新沉淀析出所致。

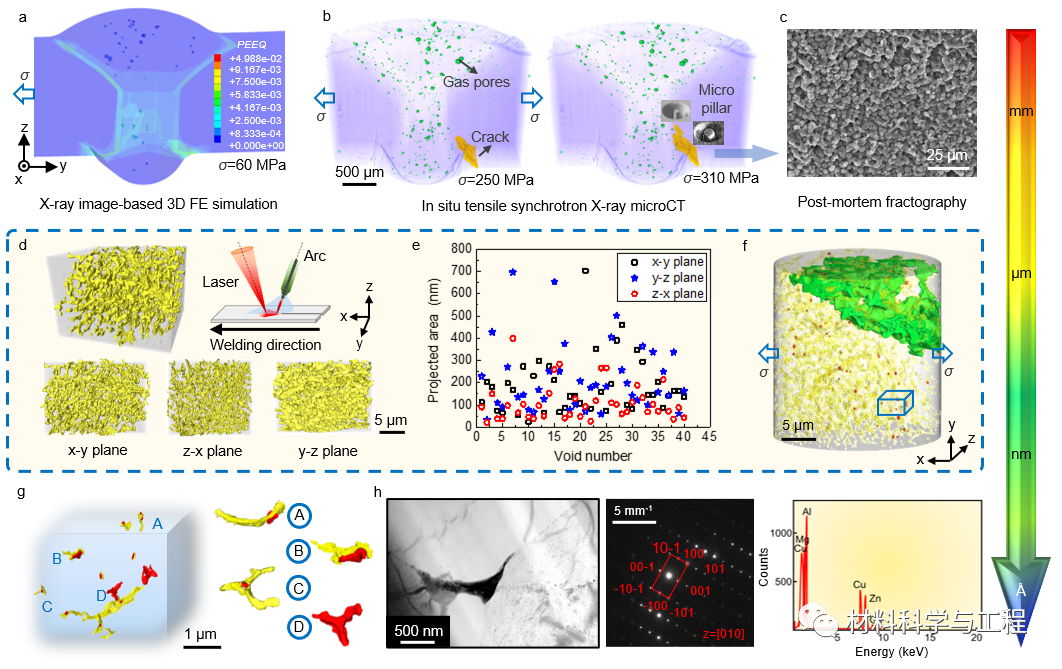

進(jìn)一步地,開展了多維多尺度關(guān)聯(lián)成像表征,包括同步輻射原位X射線成像和高分辨納米成像及透射電鏡等。發(fā)現(xiàn)在單調(diào)拉伸加載下,熔焊接頭優(yōu)先在細(xì)晶帶損傷形核與發(fā)生裂紋萌生。損傷形核模式包括三叉晶界形核以及晶間相與界面脫粘形核。其中,晶間相的空間形貌具有各向異性,傾向于沿著焊縫厚度方向填充在晶粒之間,這種分布特征有利于促進(jìn)微孔洞的形核與擴(kuò)展。另外,幾乎所有形核的微孔洞均與晶間相有關(guān)。通過衍射圖譜和成分標(biāo)定發(fā)現(xiàn),孔洞形核與大角度晶界上分布的AlCuMg硬脆相密切相關(guān)。

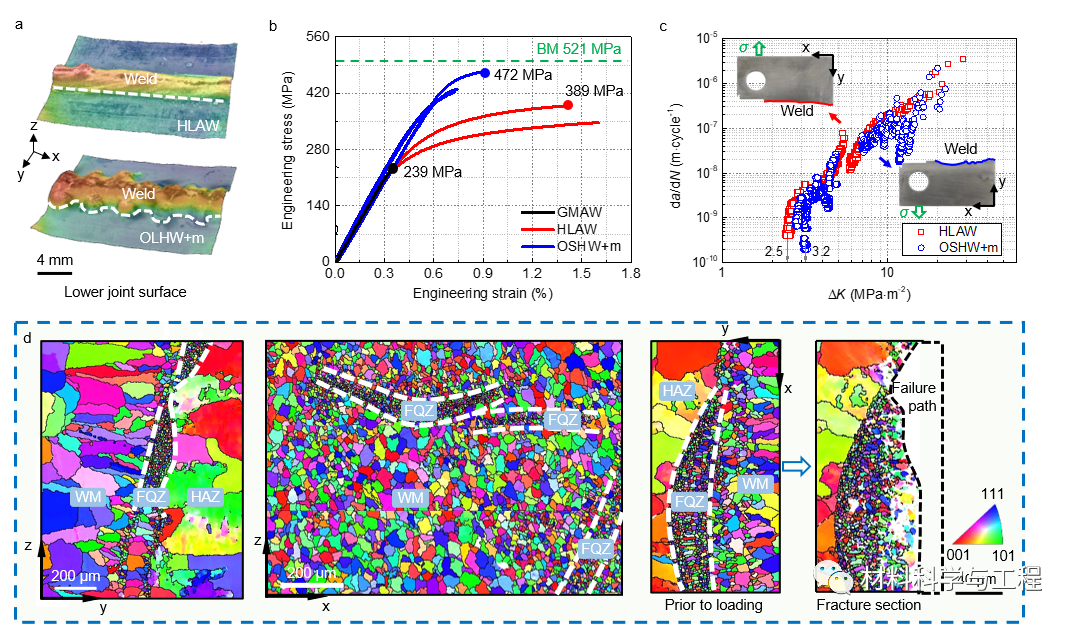

研究人員受到力學(xué)三明治結(jié)構(gòu)的啟發(fā),提出焊縫有規(guī)律彎曲分布的成形思想,同時引入脈沖電磁場消除接頭中微裂紋和氣孔,來探索接頭拉伸強(qiáng)度與抗疲勞性能大幅提升的可能。研究表明,傳統(tǒng)接頭熔合線附近的細(xì)晶帶呈現(xiàn)連續(xù)且線性走向特征,而經(jīng)過“激光擾動+磁場脈沖”成形后,細(xì)晶帶在焊縫熔合線處將呈現(xiàn)出“S”形、斷續(xù)分布特征,且部分細(xì)晶帶由熔合線轉(zhuǎn)移至焊縫中心,從而使得細(xì)小等軸非枝晶與粗大等軸枝晶實(shí)現(xiàn)了交替分布。一方面,“激光擾動+磁場脈沖”聯(lián)合制造策略有助于改善合金元素分布,減弱強(qiáng)化元素晶界偏析程度,與傳統(tǒng)焊接工藝相比,晶粒內(nèi)部強(qiáng)化相數(shù)量增加,進(jìn)而提升了接頭的硬度和強(qiáng)度,使其達(dá)到了固相焊接水平。另一方面,“S”走向、斷續(xù)分布的細(xì)晶帶顯著增加了裂紋擴(kuò)展阻力,從而大幅提升了接頭的“韌性”。此處所述的“韌性”主要指固體力學(xué)的損傷容限能力,而非簡單地材料學(xué)中的斷裂韌性。

總之,作者闡明了高強(qiáng)度鋁合金熔焊接頭細(xì)晶帶是導(dǎo)致強(qiáng)度大幅降低的微觀機(jī)制,進(jìn)而提出了一種“激光擾動+磁場脈沖”聯(lián)合成形策略,調(diào)控細(xì)晶帶的微結(jié)構(gòu)特征及分布規(guī)律,以顯著提升接頭的強(qiáng)度和韌性。聯(lián)合制造方法條件下7000系鋁合金接頭強(qiáng)度約為母材90%以上,略高于攪拌摩擦焊接頭強(qiáng)度;同時疲勞裂紋擴(kuò)展門檻值得到了顯著提高,裂紋擴(kuò)展速率表現(xiàn)出有規(guī)律的停滯-下降走勢,表明接頭的抗疲勞開裂性能也得到了提升。論文問題源自作者2011年我國自然科學(xué)基金青年項(xiàng)目《激光-電弧復(fù)合焊熱循環(huán)致高強(qiáng)鋁合金接頭軟化的機(jī)理研究》(51005068),歷經(jīng)10余年探索終獲突破。研究成果不僅為高強(qiáng)鋁合金激光及復(fù)合熱源焊接破解了強(qiáng)韌性差的技術(shù)瓶頸,同時有助于重大裝備長壽命高可靠輕量化設(shè)計(jì)及服役,具有重要的工程指導(dǎo)意義。

近年來,吳圣川研究員在康國政教授帶領(lǐng)下,以牽引動力我國重點(diǎn)實(shí)驗(yàn)室為依托,致力于載運(yùn)工具結(jié)構(gòu)的服役性能表征及評價,先后承擔(dān)973計(jì)劃、我國自科基金(青基、面上、聯(lián)合、重點(diǎn)、重大)、軍委科技委JCJQ重點(diǎn)項(xiàng)目、省部國際合作項(xiàng)目及中車企業(yè)等多個項(xiàng)目。在重要學(xué)術(shù)期刊Nature Commun、Acta Mater、Int J Fatigue、Eng Fract Mech等發(fā)表論文160余篇,總引用達(dá)3000余次,6篇入選ESI高被引論文,授權(quán)專利15件,曾獲得中國質(zhì)量技術(shù)一等獎、四川省科技進(jìn)步獎和學(xué)術(shù)技術(shù)帶頭人等獎勵。

以上就是常熟國強(qiáng)和茂管材有限公司為你總結(jié)的大幅提升高強(qiáng)鋁合金的焊接強(qiáng)韌性,如果還有什么相關(guān)知識不明白的,可以咨詢我們,本文轉(zhuǎn)載于“鋁高 端制造”